Automatické svařovací stroj na místě: Přesné svařovací nástroj pro moderní výrobní průmysl

I. Úvod

Ve velkém prostředí moderního zpracovatelského průmyslu je svařovací technologie jako nepostradatelný základní kámen, který podporuje rozvoj mnoha průmyslových odvětví. Od obrovské struktury výroby automobilů po připojení drobných částí v elektronickém vybavení se kvalita a efektivita svařování přímo týká výkonu, spolehlivosti a ekonomické efektivity produktu. Jako zářící hvězda v oblasti svařovací technologie vede automatický svařovací stroj na místě transformace a inovace svařovací technologie s její vynikající automatizací, vysokou přesností a vysokou efektivitou a hluboce ovlivňuje a utváří vzor moderního výrobního průmyslu.

Vznik automatický svařovací stroj lze považovat za hlavní skok v oblasti svařování. Dokonale integruje technologii řízení pokročilé automatizace, přesný mechanický design a efektivní svařovací napájení, zcela mění vysokou závislost tradičních metod svařování na manuální dovednosti a realizuje přesnou kontrolu a stabilní provoz procesu svařování. Ve scénáři rozsáhlé výroby může automatické svařovací stroj na místě dokončit velké množství úkolů na svařování s úžasnou rychlostí a konzistencí, což nejen výrazně zlepšuje efektivitu výroby, ale také výrazně zlepšuje stabilitu kvality produktu a získává klíčové výhody pro podniky v konkurenci trhu.

2. pracovní princip

2.1 Princip svařování spotu pro odpor

Svařovací svařování odporu je jedním z nejčastěji používaných pracovních režimů automatických svařovacích strojů. Jeho princip je založen na Jouleově zákonu, tj. Když proud prochází vodičem, generuje se teplo a množství tepla je úměrné čtverci proudu, odporu vodiče a doba zapnutí. Během procesu svařovacího procesu odporu, elektroda automatického svařovacího stroje spot pevně upevňuje obrobku, aby proud mohl projít kontaktním bodem obrobku. Vzhledem k tomu, že odpor v kontaktním bodě obrobku je relativně velký, bude zde vygenerováno velké množství tepla, když proud prochází, okamžitě zahřívá kov v kontaktním bodě do roztaveného stavu a vytvoří roztavené jádro. Pod tlakem elektrody poté, co se roztavené jádro ochladí a ztuhne, jsou dva obrobky pevně spojeny dohromady.

Abychom pochopili princip svařování rezistence hlouběji, můžeme jeho proces rozdělit do následujících fází: Nejprve existuje fáze předtlačení, ve které elektroda rychle klesá a vyvíjí určitý tlak, aby se obrobky v těsném kontaktu zajistily, že proud může projít hladce. Poté vstupte do stadia svařování, ve kterém silný proud prochází kontaktním bodem obrobku v krátké době, generujte vysokou teplotu, aby roztavil kov a vytvořil roztavené jádro. Pak přichází fáze údržby, ve které elektroda udržuje tlak, aby umožnilo roztavené jádro pomalu ochladit a ztuhnout pod tlakem, aby byla zajištěna síla svaru. Nakonec je tu klidová fáze, kdy se elektroda stoupá a je dokončen proces svařování.

V tomto procesu jsou svařovací proud, čas svařování a tlak elektrody tři klíčové parametry, které ovlivňují kvalitu svařovacího spotu odporu. Velikost svařovacího proudu přímo určuje množství generovaného tepla. Nadměrný proud může způsobit problémy, jako je prudký svah a spálení obrobku, zatímco příliš malý proud způsobí, že svar nedostane nedostatek síly. Délka doby svařování je také zásadní. Příliš krátká doba svařování nedokáže plně roztavit kov, aby vytvořil roztavené jádro dostatečné síly. Příliš dlouhá doba svařování může způsobit, že svar přehřívá a hrubá zrna, což ovlivňuje výkon svaru. Tlak elektrody hraje roli při zajišťování úzkého kontaktu mezi obrobkem, podporou přenosu tepla a zabránění rozstřiku svaru. Nadměrný nebo příliš malý tlak bude mít nepříznivý dopad na kvalitu svaru. Proto je ve skutečném procesu svařování nutné tyto tři parametry přesně upravit podle požadavků na materiál, tloušťku a svařování obrobku, aby bylo možné získat nejlepší svařovací efekt.

2.2 Princip svařování laserového spotu

Jako nově vznikající svařovací technologie se laserové bodové svařování také široce používá v automatických svařovacích strojích. Principem je použít laserový paprsek s vysokou energií hustota k ozáření povrchu obrobku, takže ozářený materiál rychle absorbuje laserovou energii a převádí ji na tepelnou energii, takže povrchová teplota materiálu prudce stoupá, dosahuje bodu tání nebo dokonce k bodu varu a materiál se roztaví nebo se roztaví nebo se odpadá. Poté, co laserový paprsek zastaví ozáření, roztavený materiál rychle ochladí a ztuhne, čímž si uvědomí svařování obrobku.

Proces svařování laserového spotu je vysoce přesný a kontrolovatelný. Protože energie laserového paprsku je vysoce koncentrovaná, může generovat vysokou teplotu ve velmi malé oblasti, takže může dosáhnout vysoce přesného svařování drobných částí a tepelný dopad na okolní materiály je minimální. Rychlost svařování laserového spotu je velmi rychlá a v krátké době lze dokončit velké množství úkolů na svařování spotů, což výrazně zlepšuje efektivitu výroby.

Ve srovnání s svařovacím bodem odporu má laserové svařovací svařování některé jedinečné výhody. Za prvé, laserové bodové svařování může svařování různých typů materiálů, včetně některých refrakterních kovů a odlišných materiálů, zatímco svařovací svařování rezistence se může při svařování určitých materiálů setkat s obtížemi. Za druhé, kvalita svaru svaru je vyšší, povrch svaru je hladký a neexistuje žádná zřejmá deformace a defekty, které mohou splňovat některé scénáře aplikací s extrémně vysokými požadavky na kvalitu svařování, jako je svařování elektronických čipů a výroba leteckých dílů. Svařování laserového spotu však má také některá omezení, jako jsou vysoké náklady na vybavení a přísnější požadavky na pracovní prostředí.

2.3 Stručný popis dalších pracovních metod

Kromě svařovacího svařování na místě odporu a svařování laserového spotu mají automatické svařovací stroje na bodové svařovací stroje některé další pracovní metody, jako je svařování úložiště energie kondenzátoru, svařování projekce atd., Které také hrají důležitou roli v různých aplikačních scénářích.

Svařování úložiště energie kondenzátoru využívá elektrickou energii uloženou v kondenzátoru k jejímu okamžitě, aby se svařování obrobku svařilo. Tato metoda svařování je charakterizována extrémně krátkým časem svařování, obvykle dokončuje proces svařování za několik milisekund nebo dokonce kratší, což může účinně snížit zónu postižené teplem a je vhodné pro svařovací tepelně citlivé materiály, jako jsou elektronické komponenty. V procesu svařovacího procesu skladování energie kondenzátoru je kondenzátor nejprve nabitý k určitému napětí prostřednictvím nabíjecího obvodu, aby se uložil dostatek elektrické energie. Při svařování spustí řídicí obvod výbojový spínač, takže elektrická energie v kondenzátoru je okamžitě uvolněna do obrobku prostřednictvím elektrody a vytváří vysokou teplotu k dosažení svařování. V důsledku krátkého času svařování může svařování skladování energie kondenzátoru minimalizovat tepelný dopad na okolní materiály a zároveň zajistit kvalitu svařování. Je zvláště vhodný pro svařování některých materiálů citlivých na teplotu, jako jsou polovodičové komponenty, přesné desky elektronických obvodů atd.

Svařovací svařování má předběžné zpracování konvexního bodu na obrobku, poté naskládat tyto dva obrobky dohromady, vyvíjet tlak a proud přes elektrodu, takže kov v konvexním bodě se roztaví a spojuje dohromady. Svařování projekce se používá hlavně ke svařování některých materiálů tenkých desek, které mohou zlepšit efektivitu svařování a kvalitu svařování, snížit počet svarů a snížit náklady na svařování. V procesu svařování projekce ovlivní faktory, jako je tvar, velikost a distribuční poloha konvexního bodu, kvalitu svařování. Přiměřený návrh parametrů konvexního bodu může soustředit proud v konvexním bodě a zlepšit spolehlivost a konzistenci svařování. Svařování projekce se často používá pro svařování tenkých desek ve výrobě automobilů, jako je svařování panelů karoserie a svařování rámů sedadel automobilů, což může účinně zlepšit efektivitu výroby a snížit výrobní náklady.

Tyto různé pracovní režimy mají své vlastní vlastnosti a rozsah aplikace. V praktických aplikacích je nutné vybrat příslušný pracovní režim automatického svařovacího stroje podle faktorů, jako je materiál, tvar, velikost a požadavky na svařování obrobku, aby se zajistila kvalita svařování a efektivita výroby.

3. základní struktura a komponenty

3.1 Systém napájení svařování

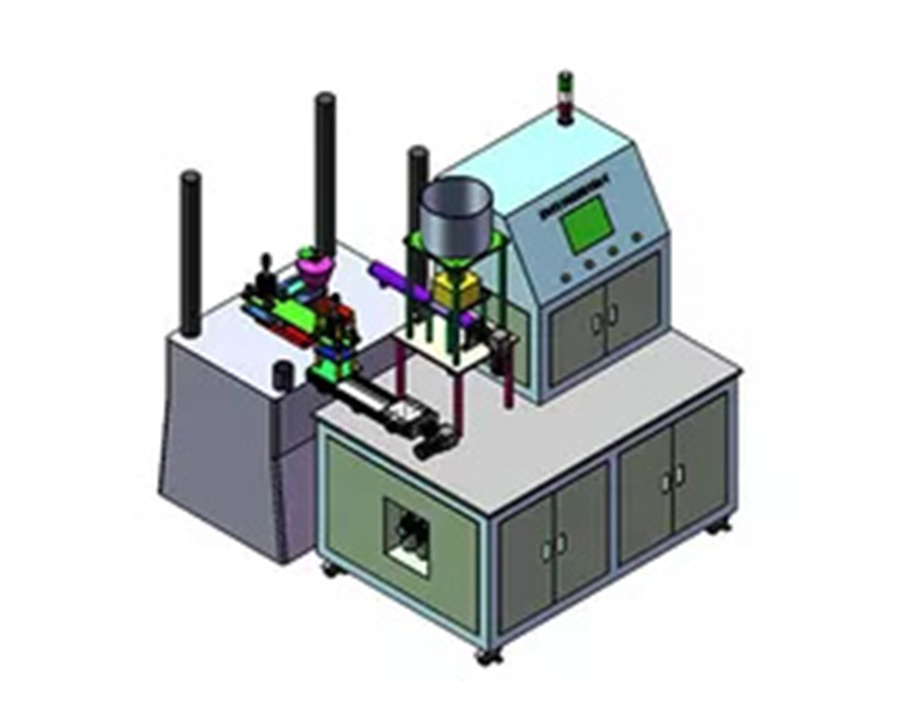

Jako „srdce“ automatického svařovacího stroje na spotovém místě provádí systém napájení svařování důležitým úkolem poskytovat stabilní a spolehlivou energii pro proces svařování. Kvalita jeho výkonu přímo určuje kvalitu svařování a celkovou provozní stabilitu zařízení. Podle různých pracovních principů a požadavků na aplikaci jsou svařovací napájecí systémy rozděleny hlavně na napájení průmyslové frekvence střídavého proudu, napájení středně frekvenčního střídače a napájení energie kondenzátoru.

Průmyslová frekvence napájecí zdroje AC je tradičnější svařovací napájení. Přímo snižuje napětí sítě (obvykle 50 Hz nebo 60 Hz AC) prostřednictvím transformátoru a poté vydává proud a napětí vhodné pro svařování. Tato struktura napájení je relativně jednoduchá a nízké náklady, ale protože její výstupní proudový průběh je sinusová vlna, bude během procesu svařování vytvářet velké proudové kolísání, což povede k nestabilní kvalitě svařování a většího dopadu na napájecí mřížku.

Střední frekvenční střídač napájení je pokročilý svařovací napájení, které se v posledních letech rychle vyvíjelo. Nejprve napraví síť a přeměňuje jej na DC napájení a poté použije obvod střídače k invertu DC napájení do střídavého výkonu s vyšší frekvencí (obvykle 1-20 kHz) a nakonec snižuje napětí transformátoru pro výstup proudu a napětí potřebného pro svařování. Vzhledem k vysoké provozní frekvenci napájecího napájecího napájení střední frekvence může zvýšit více přesnějšího svařovacího proudu a ovládání tepelného vstupu, čímž výrazně zlepšuje kvalitu svařování. Současně je jeho účinek vysoký, znečištění energetické sítě je malé a účinek úspory energie je významný. V některých oborech s vysokými požadavky na kvalitu svařování, jako je výroba automobilů, letecký průvod atd.

Bez ohledu na typ použitého systému svařovacího napájení patří jeho klíčové technické ukazatele stabilita výstupního proudu, rozsah nastavení proudu, rychlost dynamické odezvy atd. Stabilita výstupního proudu je klíčem k zajištění konzistence kvality svařování. Stabilní proud může zajistit, aby teplo generované během každého svařování bylo jednotné, čímž se vytvoří svar se stabilní kvalitou. Rozsah aktuálního nastavení určuje, že napájení se může přizpůsobit svařovacím potřebám obrobků různých materiálů a tloušťky. Čím širší rozsah nastavení, tím silnější je všestrannost zařízení. Rychlost dynamické odezvy odráží schopnost napájení rychle upravit aktuální změny během procesu svařování. Během procesu svařování, když je materiál obrobku nerovnoměrný a změní se odolnost proti kontaktu, může rychlá dynamická reakce upravit proud v čase, aby se zajistil hladký pokrok procesu svařování.

3.2 Řídicí systém

Řídicí systém je jako „mozek“ automatického svařovacího stroje, odpovědný za přesné řízení a monitorování celého procesu svařování. Integruje technologii Advanced Sensor, programovatelný logický řadič (PLC) a algoritmus inteligentního ovládání k dosažení přesného nastavení parametrů svařování, nastavení v reálném čase a automatické provoz procesu svařování.

V řídicím systému automatického svařovacího stroje hraje senzory zásadní roli. Například proudový senzor se používá ke sledování velikosti svařovacího proudu v reálném čase, převádění proudu na elektrický signál a nakrmit jej zpět do řídicího systému, aby řídicí systém mohl upravit proud podle nastavených svařovacích parametrů. Senzor napětí se používá ke sledování výstupního napětí svařovacího napájení, aby bylo zajištěno, že napětí je stabilní ve vhodném rozsahu. Tlakový senzor je nainstalován na elektrodě pro měření tlaku aplikovaného elektrodou na obrobku, aby se zajistilo, že tlak splňuje požadavky na proces svařování. Kromě toho existují teplotní senzory, senzory posunutí atd., Které monitorují různá fyzikální množství v procesu svařování z různých úhlů v reálném čase a poskytují komplexní a přesnou podporu dat pro řídicí systém.

Programovatelný logický řadič (PLC) je základní provoz a řídicí jednotka řídicího systému. Přesně ovládá systém napájení svařování, systém pohonu elektrod atd. Podle přednastaveného svařovacího programu a dat krmených zpět senzorem. Psaní různých programů PLC lze realizovat různé komplexní požadavky na proces svařování, jako je vícestupňové svařovací řízení, přesné nastavení času svařovacího času, dynamické nastavení tlaku elektrod atd. Současně má také výkonné logické zpracování, které mohou analyzovat a posoudit různé signály v procesu svařování a realizovat automatizované přivádění, jako je automatické zatížení, vykládání přivádění, vykládání na vykládání, vykládání, které lze vykládat, vykládat a vykládat atd.

Aplikace algoritmů inteligentního řízení dále zlepšuje výkon automatického systému řízení svařovacích strojů na místě. Například použití fuzzy algoritmů řídicích řízení, algoritmů řízení neuronové sítě atd. Může umožnit řídicímu systému automaticky upravit parametry svařování podle situace v reálném čase v procesu svařování, aby se dosáhlo adaptivního ovládání. Ve skutečném procesu svařování mohou kvůli materiálu, tloušťce, povrchovému stavu a dalším faktorům obrobku existovat určité rozdíly a tradiční metoda řízení parametrů je obtížné zajistit konzistenci kvality svařování. Algoritmus inteligentního řízení může analyzovat stav svařovacího procesu v reálném čase podle dat krmených zpět senzorem a automaticky upravit svařovací proud, čas, tlak a další parametry, takže proces svařování je vždy v nejlepším stavu, čímž výrazně zlepšuje stabilitu a spolehlivost kvality svařování.

3.3 Systém elektrod a tlaku

Elektrodový a tlakový systém jsou klíčovými výkonnými komponenty automatického svařovacího stroje, který přímo působí na obrobku, aby si uvědomil proces svařování. Jako vodivé médium svařovacího proudu a nosiče aplikovaného tlaku má výkon a kvalita elektrody zásadní dopad na svařovací efekt.

Elektrody jsou obvykle vyrobeny z materiálů s vysokou elektrickou vodivostí, vysokou tepelnou vodivostí a dobrým odolností proti opotřebení, jako je slitina mědi, slitina mědi wolframu atd. Různé procesy svařování a materiály obrobku mají různé požadavky na tvar, velikost a materiál elektrod. Například při svařovacím bodovém svaru odporu zahrnují běžně používané tvary elektrod válcového typu ploché hlavy, kuželový typ, sférický typ atd. Elektrody typu válcové ploché hlavy jsou vhodné pro obecné svařování tenkých desek, které mohou poskytnout větší kontaktní plochu a zajistit rovnoměrné rozdělení svařovacího proudu; Elektrody kuželového typu jsou vhodné pro silnější obrobky svařování, díky nimž může proud koncentrovat a zlepšit efektivitu svařování; Elektrody sférického typu se často používají pro svařování některých obrobků s vysokými požadavky na kvalitu povrchu svaru, jako je svařování elektronických komponent, které mohou snížit odsazení na povrchu svaru.

Systém tlaku elektrod je zodpovědný za poskytování stabilního a nastavitelného tlaku pro elektrodu, takže obrobku může být během procesu svařování v úzkém kontaktu, zajišťuje hladký průchod svařovacího proudu a podporuje tvorbu svarů. Tlakový systém se obecně skládá z hnacího zařízení, jako je válec, hydraulický válec nebo elektrická tlačná tyč a zařízení pro regulaci tlaku. Tlakový systém řízený válcem má jednoduchou strukturu, rychlou rychlost odezvy a nízké náklady a je vhodný pro obecné příležitosti svařování; Tlakový systém řízený hydraulickým válcem může poskytnout velký tlak a široký rozsah nastavení tlaku, který je vhodný pro silnější svařování silnějších obrobků nebo příležitostí s požadavky na přesnost s vysokým tlakem; Tlakový systém řízený elektrickou tlačnou tyčí má výhody vysoké přesnosti kontroly a přesné kontroly polohy a je široce používán v některých automatických svařovacích strojích s vysokým stupněm automatizace.

Zařízení pro regulaci tlaku je důležitou součástí tlakového systému. Může přesně upravit tlak aplikovaný elektrodou na obrobku podle požadavků procesu svařování. Mezi metody regulace společného tlaku zahrnují regulaci mechanického tlaku, regulaci pneumatického tlaku a regulaci hydraulického tlaku. Regulace mechanického tlaku mění kompresi pružiny nastavením polohy šroubu pro dosažení regulace tlaku. Tato metoda má jednoduchou strukturu, ale přesnost regulace je relativně nízká; Regulace pneumatického tlaku a regulace hydraulického tlaku upravte tlak elektrody nastavením tlaku plynu nebo kapaliny. Přesnost regulace je vysoká, rychlost odezvy je rychlá a prostřednictvím řídicího systému lze dosáhnout dálkového ovladače a automatické regulace.

Ve skutečném procesu svařování je opotřebení elektrod nevyhnutelným problémem. Se zvýšením počtu časů svařování se povrch elektrody postupně opotřebovává, což povede ke změnám tvaru a velikosti elektrody, což ovlivňuje kvalitu svařování. Proto je nutné pravidelně kontrolovat a udržovat elektrody a vyměnit těžce opotřebované elektrody v čase. Současně jsou některé pokročilé automatické svařovací stroje na místě také vybaveny systémy monitorování opotřebení elektrod, které mohou monitorovat opotřebení elektrod v reálném čase a automaticky upravit parametry svařování podle stupně opotřebení, aby byla zajištěna stabilita kvality svařování.

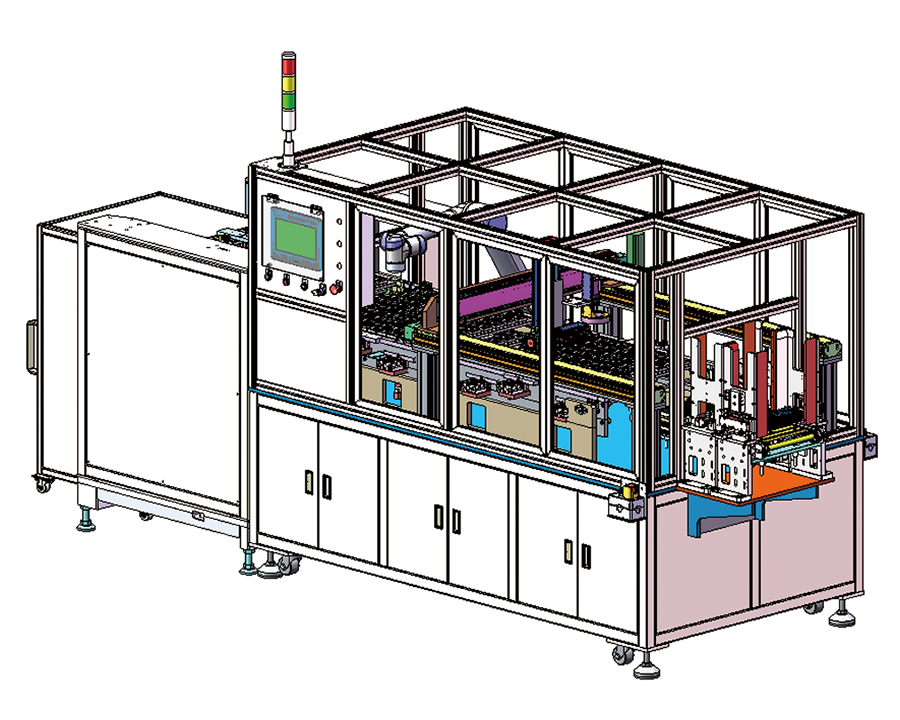

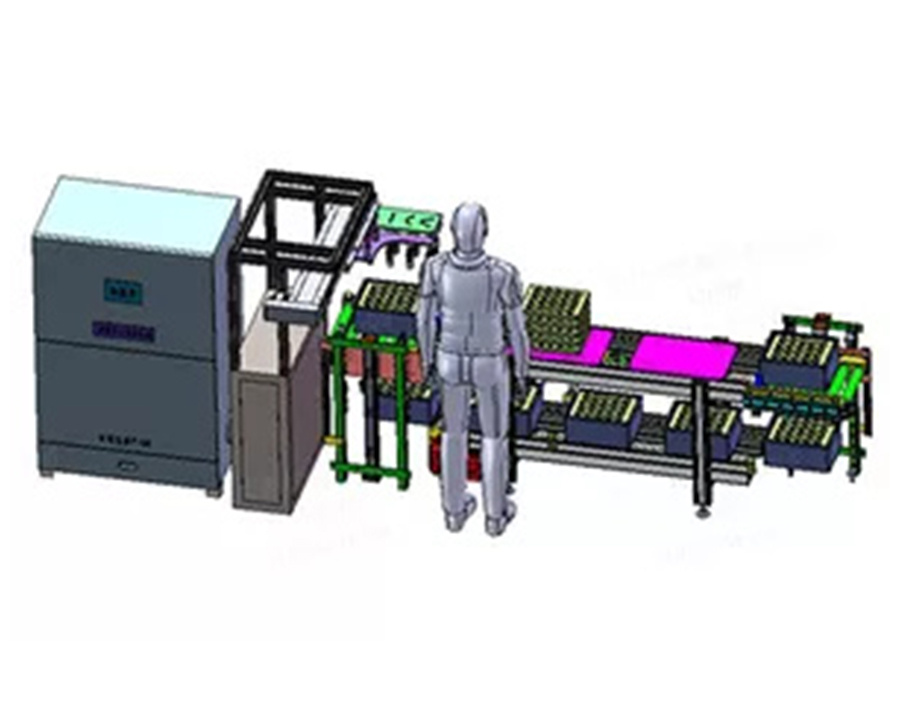

3.4 Mechanismus automatického přenosu a polohy

V souvislosti s moderní automatizovanou produkcí se automatický předávání a polohovací mechanismus automatických svařovacích strojů stal klíčovým faktorem při zlepšování efektivity výroby a přesnosti svařování. Tyto mechanismy jsou jako přesné „vrátné“ a „polohovací zařízení“ mohou přesně přenést obrobku do svařovací pozice a zajistit, aby obrobku během procesu svařování vždy udržovaly stabilní držení těla.

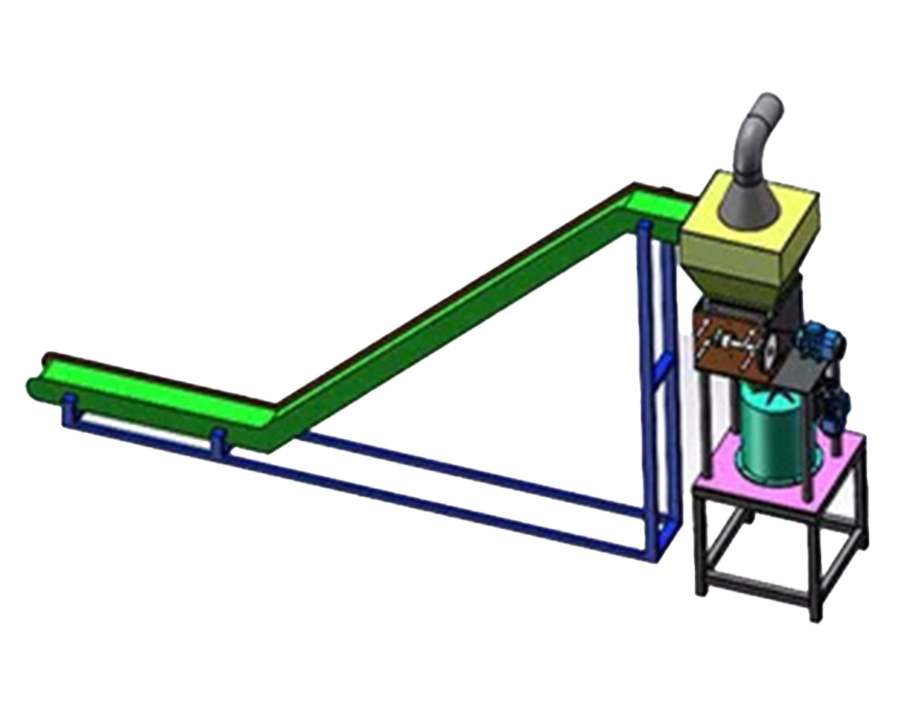

Automatizovaný mechanismus přenosu se obvykle skládá z přenosových dílů, jako je dopravní pás, řetězec, válec a hnací zařízení, jako je motor a reduktor. Dopravní pás je jednou z nejběžnějších metod přenosu. Má výhody hladkého přenosu, silné nosné kapacity a nastavitelné rychlosti přenosu. Podle různých scénářů aplikací a charakteristik obrobku může být materiálem dopravního pásu guma, plast, kov atd. Například v elektronickém a elektrickém průmyslu, protože obrobku je obvykle lehké a má vysoké požadavky na kvalitu povrchu, anti-statické gumové dopravní pásy se často používají k zabránění statické elektřině z poškození elektronických komponent; Zatímco v průmyslových odvětvích, jako je výroba automobilů, lze kvůli těžkému obrobku, kovové dopravní pásy nebo metody řetězce předávání použijí k zajištění toho, aby vydržely velké zatížení.

Jako zdroj energie automatizovaného mechanismu přenosu převádí motor vysokorychlostní rotaci motoru na nízkorychlostní a vysoký torský výstup vhodný pro rychlost přenosu prostřednictvím reduktoru, aby řídil přenosové části, jako je dopravní pás nebo řetězec. Aby se dosáhlo přesného ovládání přenosu, motor obvykle používá motor regulační rychlost variabilní frekvence nebo servomotor. Motor regulace rychlosti proměnné frekvence může změnit rychlost motoru nastavením frekvence napájení, čímž si uvědomí, že postupné nastavení rychlosti přenosu; Servo motor má vyšší přesnost kontroly a rychlost odezvy a může realizovat přesnou kontrolu polohy a kontrolu rychlosti. Při některých příležitostech s extrémně vysokým požadavkem na přesnost přenosu, jako je svařování polovodičových čipů, byl široce používán mechanismus přenosu řízený servomotorem.

Funkcí polohovacího mechanismu je přesně umístit obrobku pod svařovací elektrodu poté, co je přenesena do svařovací polohy, aby byla zajištěna přesnost polohy svařování. Mezi běžné metody polohování patří mechanické umístění, pneumatické umístění a vizuální polohování. Mechanické polohování používá mechanické struktury, jako jsou polohovací kolíky a polohovací bloky k umístění obrobku. Tato metoda má jednoduchou strukturu a přesnost umístění, ale má přísné požadavky na přesnost tvaru a velikosti obrobku a polohovací zařízení musí být při výměně obrobků upraveno. Pneumatické polohování používá válce k řízení polohovacích prvků k umístění obrobku. Má výhody rychlé rychlosti umístění a snadné nastavení a je vhodné pro některé příležitosti s požadavky na vysokou polohu. Vizuální umístění je pokročilá technologie polohy, která se v posledních letech rychle vyvíjela. Shromažďuje informace o obrobku prostřednictvím fotoaparátu, používá algoritmy zpracování obrázků k identifikaci a analýze polohy a držení obrobku a poté řídí mechanismus polohování prostřednictvím řídicího systému, aby přesně upravil obrobku. Vizuální polohování má výhody přesnosti vysoké polohy a silné přizpůsobivosti. Může rychle a přesně umístit obrobky různých tvarů a velikostí. Je zvláště vhodný pro některé složité obrobky nebo svařovací příležitosti s požadavky na extrémně vysokou polohu.

Aby bylo zajištěno efektivní provoz automatizovaného mechanismu pro předávání a polohu, je také nutné jej přesně ovládat a sledovat. Řídicí systém pracuje ve spojení se systémem napájení svařování, systémem tlaku elektrod atd. Pro dosažení automatizovaného řízení celého procesu svařování. Například poté, co je obrobku přeneseno do polohy svařování, řídicí systém spustí mechanismus polohy pro umístění obrobku. Po dokončení polohy řídicí systém řídí elektrodu, aby sestoupil a vyvíjel tlak, a spustí svařovací zdroj pro svařování. Po dokončení svařování řídicí systém řídí elektrodu, aby se zvýšila, a poté řídí automatizovaný mechanismus přenosu, aby přepravil svařovací obrobku, a přepraví další obrobku, který bude svařován do svařovací pozice atd.

IV. Výhody výkonu

4.1 Vysokohodinové svařování

Ve výrobním průmyslu, pro mnoho produktů, přesnost svařování přímo souvisí s výkonem a kvalitou produktu. Automatické svařovací stroj s pokročilým technologií a přesnou strukturou prokázal vynikající výkon při vysoce přesném svařování.

Jeho vysoká přesnost je nejprve způsobena přesným řízením. Automatický svařovací stroj na bodové svařování je vybaven pokročilými senzory, které mohou monitorovat klíčové parametry, jako je proud, napětí, tlak a teplota během procesu svařování v reálném čase. Tyto senzory rychle zadávají shromážděná data do řídicího systému a řídicí systém přesně upravuje proces svařování prostřednictvím algoritmů inteligentního řízení podle přednastavených parametrů procesu svařování. Například během procesu svařování, pokud současný senzor detekuje mírnou fluktuaci v proudu, řídicí systém okamžitě upraví výstup svařovacího napájení, aby obnovil proud na nastavenou hodnotu, čímž zajistí stabilitu a konzistenci procesu svařování a zajistí kvalitu a rozměrový přesnost svaru.

Přesná konstrukce elektrodového a tlakového systému také poskytuje silnou záruku pro vysoce přesné svařování. Elektroda je vyrobena z vysoce kvalitních materiálů a přesné technologie zpracování a její tvar a přesnost rozměru může splňovat požadavky na vysoce přesné svařování. Současně může tlakový systém přesně řídit tlak aplikovaný elektrodou na obrobku a stabilita a přesnost tlaku přímo ovlivňuje kvalitu tvorby svaru. Při svařování některých drobných částí s extrémně vysokými přesnostmi, jako je svařování pin v elektronických čipech, může automatický svařovací stroj na místě přesně ovládat tlak elektrody, aby byl zajištěn dobrý kontakt mezi kolíkem a substrátem během svařování, čímž vytváří vysoce kvalitní svary a vyhýbání se problémům, jako je studené svařování a krátké obvody.

Schopnost vysoce přesné polohování automatizovaného mechanismu pro předávání a polohování je jedním z klíčových faktorů při dosahování vysoce přesného svařování. Tyto mechanismy mohou během svařovacího procesu přesně zprostředkovat obrobku do svařovací pozice a udržovat stabilní držení obrobku. Například při výrobě automobilových dílů může pro svařování některých složitých součástí automatizovaný mechanismus přenosu a polohy přesně umístit díly pod svařovací elektrodou podle předem nastaveného programu a přesnost polohování může dosáhnout ± 0,01 mm nebo dokonce vyšší, což zajišťuje přesnost svařovací pozice, což zajišťuje konzistenci a spolehlivosti uvírání a spolehlivosti kvality ukládání.

4.2 Vysoce účinná výroba

Vysoce účinné výrobní charakteristiky automatického svařovacího stroje jsou důležitým důvodem pro jeho rozšířenou aplikaci v moderní výrobě. Tradiční manuální svařovací svařování spoléhá na zážitek a odbornost svářeče, je pomalé a náchylné k únavě, což vede k nestabilní efektivitě výroby. Automatický svařovací stroj na bodové svařování může výrazně zlepšit rychlost svařování a účinnost výroby prostřednictvím automatizovaného návrhu procesu a mechanismu rychlé odezvy.

Z pohledu cyklu svařování může být proces svařování automatického svařovacího stroje na místě vysoce automatizovaný a rychlý. Automatické svařovací stroj na místě, které vezme na běžné svařování automobilových těl, může za pár sekund dokončit operaci svařování na místě a může pracovat nepřetržitě. Naproti tomu manuální svařovací svařování trvá nejen dlouho pro jediný bod svařování, ale také vyžaduje, aby se svářeči často pohybovali mezi různými svařovacími body, což výrazně snižuje účinnost výroby. Automatické svařovací stroj na místě může rychle přenést obrobku do svařovací pozice prostřednictvím automatizovaného mechanismu převodovacího a polohování. Po dokončení svařování může být hotový produkt rychle odstraněn a odeslán do dalšího obrobku, aby byl přivařen. Celý proces se provádí najednou, s téměř žádnou dobou pauzy, což výrazně zkracuje výrobní cyklus.

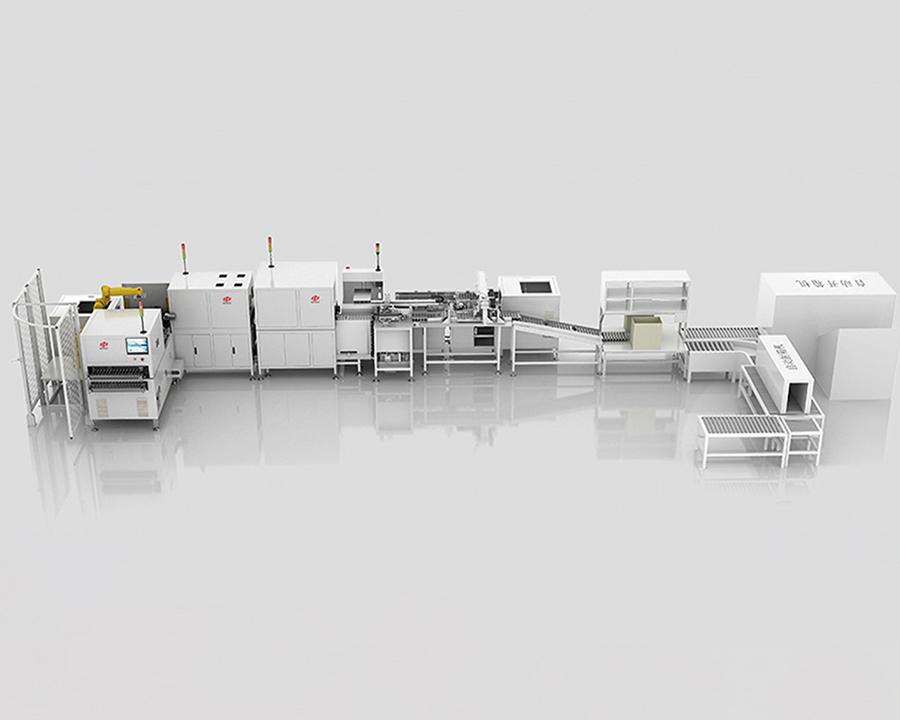

Automatický svařovací stroj na místě může realizovat současné svařování více stanic, což dále zlepšuje účinnost výroby. Některé rozsáhlé automatické produkční linky pro svařování spotů jsou vybaveny několika svařovacími stanicemi, z nichž každá může přivařit různé části obrobku současně. Tato metoda paralelního provozu může splnit více svařovacích úkolů ve stejnou dobu. Při výrobě bateriových modulů může automatické svařovací stroj s více stanicemi najednou spatřit více svařovacích bodů bateriové články současně. Ve srovnání s metodou svařování jediným bodem svařování v sekvenci lze účinnost produkce několikrát zvýšit.

Automatické svařovací stroj na místě se může také hladce spojit s dalšími automatizovanými zařízeními a výrobními linkami, aby se dosáhlo úplné automatizace výrobního procesu. Například při výrobě elektronických produktů mohou automatické svařovací stroje na místě vytvořit kompletní automatizovanou výrobní linku s automatickými podavači, testovací zařízení, balicí zařízení atd. Z přepravy surovin, zpracování svařování na testování a zabalení hotových výrobků, celý proces nevyžaduje lidský zásah a může běžet 24 hodin denně, což výrazně zlepšuje účinnost výroby a kapacitu.

4.3 Kvalita stabilního svařování

Stabilní kvalita svařování je jednou z hlavních výhod automatických svařovacích strojů na místě a klíčovou zárukou pro snahu o konzistenci a spolehlivost produktu ve zpracovatelském průmyslu. Během manuálního svařovacího svařování je kvalita svařování snadno ovlivněna řadou lidských faktorů, jako je nálada svářeče, úroveň dovedností a pracovní stav, což vede k nerovnoměrné kvalitě svarů. Automatické svařovací stroj na místě může zajistit vysoce konzistentní kvalitu každého svařování přes přesnou kontrolu parametrů a stabilního pracovního výkonu.

Systém svařovacího napájení automatického svařovacího stroje může poskytnout stabilní výstup proudu, což je základ pro zajištění stabilní kvality svařování. Ať už se jedná o průmyslovou frekvenci napájení střídavého proudu, napájení měniče střední frekvence nebo zásobování energií kondenzátoru, byly pečlivě navrženy a optimalizovány tak, aby udržovaly současnou stabilitu za různých podmínek svařování. Stabilní proud znamená, že teplo generované během každého svařování je v podstatě stejné, takže velikost a tvar svařovací nugety zůstává konzistentní, což zajišťuje sílu a spolehlivost svaru.

Řídicí systém hraje důležitou roli při udržování stabilní kvality svařování. Může monitorovat a upravit různé parametry v procesu svařování v reálném čase a automaticky je automaticky opravit, jakmile se parametry odlivují od přednastavených hodnot. Například, když je zjištěno, že se změní stav povrchu obrobku a zvyšuje se kontaktní odpor, řídicí systém automaticky zvětší svařovací proud nebo prodlouží čas svařování, aby zajistil normální postup svařovacího procesu a kvalitu svaru.

Stabilita elektrodového a tlakového systému je také důležitým faktorem pro zajištění kvality svařování. Odolnost proti opotřebení a dobrá elektrická a tepelná vodivost elektrody mohou udržovat stabilní výkon při dlouhodobém svařování a snížit degradaci kvality svařování způsobené opotřebením elektrody. Tlakový systém může přesně ovládat tlak elektrody na obrobku, aby se zajistilo, že při každém svařování je konzistentní těsnost kontaktního mezi obrobky konzistentní, čímž zajistí kvalitu svaru. Pravidelná údržba a výměna elektrod, jakož i kalibrace a ladění tlakového systému, mohou dále zlepšit stabilitu a spolehlivost kvality svařování.

4.4 Snižte intenzitu práce a náklady na práci

V tradičních manuálních svařovacích operacích musí svářeči po dlouhou dobu udržovat pevné držení těla a držet svařovací zbraň pro opakované operace, což je nesmírně náročné na práci. Dlouhodobá práce může snadno vést k únavě svářeče a zvýšit riziko průmyslových nehod. Vznik automatických svařovacích strojů na místě tuto situaci výrazně zlepšil. Automatizovaný provozní proces automatického svařovacího stroje umožňuje pracovníkům monitorovat zařízení, nastavit parametry a nakládat a vykládat materiály bez přímého účasti na procesu svařování, což výrazně snižuje intenzitu práce. Pracovníci mohou být osvobozeni od těžké fyzické práce a věnovat více energie více technické práci, jako je údržba vybavení a kontrola kvality.

Z pohledu nákladů na práci mohou automatické svařovací stroje na místě výrazně snížit pracovní náklady podniků. Produkční linka vybavená automatickým svařovacím strojům na místě vyžaduje mnohem méně operátorů než tradiční výrobní linky s manuálním svařováním. Jako příklad, po přijetí automatické výrobní linky pro automatické svařovací linky pro automatické svařovací linky pro automobily, se svařovací úkoly, které původně vyžadovaly, aby dokončily desítky svářečů, vyžadují pouze několik kvalifikovaných pracovníků, aby zařízení spravovaly a monitorovaly. Kromě toho je provoz automatického svařovacího stroje pro automatické bodové svařovací stroj relativně jednoduchý a požadavky dovedností pro pracovníky jsou relativně nízké. Podniky nemusí trávit spoustu času a peněz za dlouhodobé odborné školení pro pracovníky, což dále snižuje výdaje na pracovní náklady. Efektivní výrobní kapacita automatického svařovacího stroje navíc umožňuje podnikům splňovat více výrobních úkolů ve stejnou dobu, zlepšit efektivitu výroby a snížit náklady na pracovní sílu přidělené jedinému produktu, čímž se zlepšuje ekonomické přínosy a konkurenceschopnost trhu podniku.

V. Aplikační pole

5.1 Odvětví automobilů

Produkační průmysl automobilů je jedním z nejčastěji a nejvíce nejvíce aplikovaných polí automatických svařovacích strojů. Automobilové tělo je vyrobeno z velkého počtu kovových desek spojených svařováním, s velkým počtem svařovacích bodů a požadavky na kvalitu svařování a efektivitu výroby jsou extrémně vysoké. Automatický svařovací stroj na místě se stal klíčovým vybavením pro výrobu karoserie automobilů s vysokou přesností, vysokou účinností a stabilním svařovacím kvalitou.

V procesu lisování svařování automobilového těla může automatické svařovací stroj na místě rychle a přesně svařovací části razítka různých tvarů a velikostí dohromady za vzniku kosterní struktury těla. Například při svařování dveří automobilů, střech, podlahových panelů a dalších částí může automatický svařovací stroj na místě přesně umístit lisovací díly na svařovací polohu prostřednictvím automatizovaného mechanismu předávání a polohy a poté pomocí více stanice simultánní svařovací technologie pro dokončení svařování v krátké době v krátkém čase, což výrazně zlepšuje efektivitu výroby. Kromě toho může automatický svařovací stroj na místě přesně ovládat parametry svařování, aby byla zajištěna konzistence kvality každého svaru, což zajišťuje sílu a bezpečnost struktury těla.

Při svařování automobilového podvozku hraje také důležitou roli automatický svařovací stroj. Komponenty podvozku obvykle nesou velká zatížení a mají přísnější požadavky na kvalitu svařování. Automatické svařovací stroj na místě může poskytnout stabilní vysoce proud a dosáhnout vysoce kvalitního svařování silnějších desek přijetím pokročilého svařovacího napájecího napájecího systému, jako je napájecí zdroj střídače nebo zásobování energií kondenzátoru. Současně jeho vysoce přesný systém elektrod a tlaku může zajistit, aby velikost a tvar svarového svaru splňoval požadavky na návrh a zajistil sílu připojení a spolehlivost komponent podvozku.

S rychlým vývojem nových energetických vozidel byly automatické svařovací stroje také široce používány v oblasti výroby baterií. Modul napájení baterie se skládá z více bateriových buněk připojených svařováním, což vyžaduje extrémně vysokou přesnost svařování a spolehlivost. Automatické stroje na svařování spotů mohou používat pokročilé svařovací technologie, jako je laserové bodové svařování, aby bylo dosaženo vysoce přesného svařování karet baterie, vyhnout se zkratům baterií a nadměrnému odolnosti proti kontaktu způsobené špatným svařováním a zajistit výkon a bezpečnost výkonových baterií.

5.2 Elektronický a elektrický průmysl

Produkty elektronického a elektrického průmyslu se vyznačují malou velikostí, vysokou přesností a vysokou integrací a požadavky na přesnost a spolehlivost procesu svařování jsou velmi náročné. Automatické svařovací stroje na bodové svařovací stroje zaujímají důležitou pozici ve svařovací produkci elektronického a elektrického průmyslu se svými jedinečnými výhodami.

Při svařování elektronických komponent, jako jsou rezistory, kondenzátory, čipy atd. A desky z obvodů, mohou automatické svařovací stroje na bodové svařování používat laserová bodová svařovací svařování. Svařování laserového spotu má výhody koncentrované energie a malé zóny zasažené do tepla a může dosáhnout vysoce přesného svařování malých pájených kloubů bez poškození okolních komponent. Například v procesu svařování čipů mobilních telefonů může laserové bodové svařování přesně spojit kolíky čipu s podložkami na desce obvodu a průměr pájecího kloubu může být řízen na desítky mikronů nebo ještě menší, což zajišťuje normální provoz čipu a stabilitou přenosu signálu. Svařovací svařování přesného odporu je vhodné pro svařování některých elektronických součástí, které vyžadují vysokou sílu pájecího kloubu. Přesným ovládáním svařovacího proudu, tlaku času a elektrody lze vytvořit vysoce kvalitní pájecí klouby, aby bylo zajištěno spolehlivé spojení mezi komponenty a deskami obvodů.

Při svařování elektrických výrobků, jako je svařování vnějších skořápek chladniček, klimatizace, pračky atd. Prostřednictvím automatizovaného mechanismu přenosu a polohy lze různé komponenty elektrické skořepiny přesně přenést do svařovací polohy a poté lze pro rychlé svařování použít automatický svařovací stroj. Vysoce účinná výrobní kapacita automatického svařovacího stroje může splňovat potřeby rozsáhlé výroby elektrických výrobků a kvalita stabilního svařování také zajišťuje vzhled a strukturální sílu produktu.

Kromě toho, v některých zvláštních svařovacích potřebách v elektronickém a elektrickém průmyslu, jako je svařování odlišných materiálů a svařování flexibilních desek obvodů, může automatické svařovací stroj také dosáhnout vysoce kvalitního svařování přijetím speciálních konfigurací svařování a konfigurace zařízení, což poskytuje silnou podporu pro inovativní návrh a výrobu elektronických a elektrických výrobků.

5.3 Aerospace Field

Letecké pole dosáhlo extrémních požadavků na kvalitu a spolehlivost produktu. Jako jeden z klíčových procesů při výrobě dílů v leteckém prostoru klade svařování extrémně vysoké požadavky na výkon a přesnost svařovacího zařízení. Automatické svařovací stroje na místě byly v leteckém poli široce používány kvůli jejich vysoké přesnosti, vysoké kvalitě a vysoké spolehlivosti.